Smt – Tecnología de montaje en superficie y Tht – Tecnología de los agujeros Procesos

El ensamblaje electrónico implica una amplia gama de técnicas para colocar y unir componentes electrónicos en placas de circuito impreso (PCBS). Entre estas técnicas, Tecnología de montaje en superficie (Smt) y tecnología de inicio (Tht) son los más utilizados.

Ambos métodos tienen procesos únicos, ventajas, y desafíos, que los hacen adecuados para diferentes aplicaciones.

Este documento proporciona un análisis profesional en profundidad de los procesos SMT y THT..

1. Tecnología de montaje en superficie (Smt)

- Definición

SMT implica montar componentes electrónicos directamente en la superficie de una PCB. Este

El método elimina la necesidad de agujeros perforados, ya que los componentes están conectados a la placa

Usar pasta de soldadura y asegurada durante un proceso de soldadura de reflujo. Componentes SMT,

comúnmente conocido como SMD (Dispositivos de montaje en superficie), son típicamente más pequeños y ligeros

que sus homólogos. - Flujo de proceso SMT El proceso SMT es una operación altamente automatizada y precisa, que consiste en los siguientes pasos clave:

Preparación de PCB

Limpieza: La superficie de la PCB debe estar limpia y libre de contaminantes para garantizar la adhesión adecuada de la pasta de soldadura y los componentes.

Aplicación de plantilla: Se coloca una plantilla sobre la PCB para permitir la deposición de pasta de soldadura solo en áreas donde se montarán los componentes.

Aplicación de pasta de soldadura

Deposición de pasta de soldadura: La pasta de soldadura se aplica a través de la plantilla sobre las almohadillas designadas de la PCB usando una escobilla. La pasta consiste en aleación de soldadura en polvo y flujo para facilitar el soldado.

Colocación de componentes

Máquinas de selección y lugar: Las máquinas automatizadas colocan con precisión los componentes en las almohadillas de soldadura. La precisión de la colocación es crítica, especialmente para componentes con tonos finos.

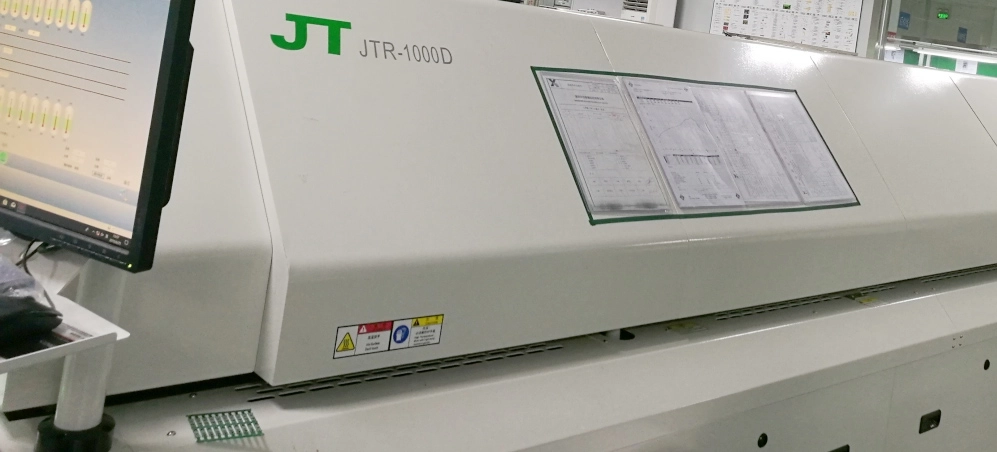

Soldadura de reflujo

Precalentar — Remojar — Reflujo — Fresco

Inspección y prueba

Inspección óptica automatizada (AOI): Asegura la ubicación adecuada y la soldadura de los componentes.

Inspección de rayos X: Utilizado para componentes con juntas de soldadura ocultas, tales como matrices de cuadrícula de bola (Bgas).

Prueba funcional: Verifica el rendimiento eléctrico de la placa ensamblada.

- Ventajas de SMT

Miniaturización: Permite más pequeño, diseños más compactos.

Alta automatización: Habilita la alta velocidad, Producción a gran escala con calidad consistente.

Eficiencia de rentabilidad: Reduce el uso del material y los costos de mano de obra debido a la automatización.

Rendimiento mejorado: Integridad de la señal mejorada debido a longitudes de plomo más cortas y efectos parásitos reducidos.

- Desafíos de SMT

Complejidad: Requiere maquinaria avanzada y control preciso.

Dificultad para reparar: Los componentes SMT son más difíciles de eliminar y reemplazar en comparación con los componentes THT.

Estrés térmico: Sensible al calor durante la soldadura, que puede dañar los componentes.

- Aplicaciones de SMT

SMT se usa ampliamente en:Electrónica de consumo (teléfonos inteligentes, computadoras portátiles, dispositivos portátiles)Electrónica automotriz (Unidades de control del motor, sistemas de información y entretenimiento)Telecomunicaciones (enrutadores, interruptor)Dispositivos médicos (Equipo de diagnóstico portátil)

2. Tecnología de los agujeros (Tht)

- Definición

Implica insertar cables de componentes electrónicos a través de agujeros perforados en una PCB y soldarlos a almohadillas en el lado opuesto. Este método proporciona enlaces mecánicos fuertes y se usa comúnmente para componentes que requieren durabilidad o manejar una alta potencia. - Flujo de proceso

El proceso tht, aunque menos automatizado que SMT, Sigue estos pasos clave:

- Preparación de PCB

Agujeros de perforación: Los agujeros se perforan en ubicaciones precisas para que coincidan con los cables de los componentes.

Enchapado: Los agujeros están chapados con material conductor para garantizar una conectividad eléctrica adecuada.

Inserción de componentes

Inserción manual: Para trabajo de bajo volumen o creación de prototipos, Los componentes se insertan a mano.

Inserción automatizada: Para la producción de alto volumen, Las máquinas automatizadas inserta componentes en agujeros precipitados.

Soldadura

Soldadura de ondas: El PCB pasa sobre una ola de soldadura fundida, que se adhiere a los cables y almohadillas del componente.

Soldadura con la mano: Utilizado para prototipos o producción de lotes pequeños.

Inspección y prueba

Inspección visual: Asegura la formación adecuada de la junta de soldadura y la alineación de los componentes.

Prueba funcional: Confirma que la placa opera según lo previsto.

- Ventajas de tht

Resistencia mecánica: Los cables pasan a través de la PCB, Creación de conexiones robustas adecuadas para estrés mecánico.

Manejo de alta potencia: Ideal para componentes como transformadores, condensadores, y conectores.

Facilidad de reparación: Los componentes son más fáciles de reemplazar o modificar. - Desafíos de THT

Automatización más baja: Depende más de trabajo manual, Aumento del tiempo de producción y el costo.

Tamaño de tablero: Requiere más espacio debido al mayor tamaño de componentes y perforación de orificio a través de.

Producción más lenta: En comparación con SMT, Esto es menos eficiente para la fabricación de alto volumen. - Aplicaciones de THT

Esto se usa comúnmente en:

Equipo industrial (fuente de alimentación, maquinaria pesada)

Electrónica aeroespacial y de defensa (confiable, sistemas resistentes)

Sistemas automotrices (componentes de alta potencia)

Prototipos y producción de lotes pequeños

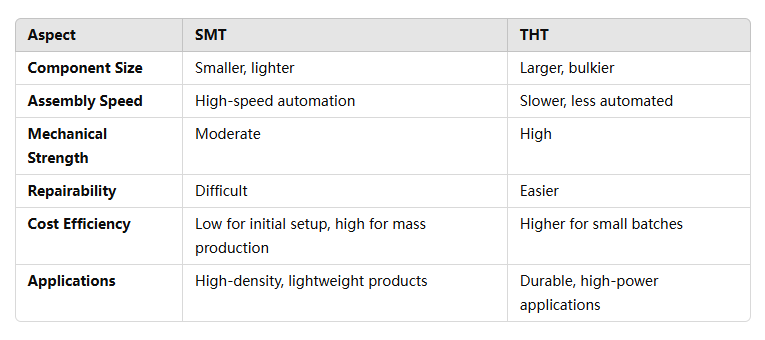

3. Comparación entre SMT y THT

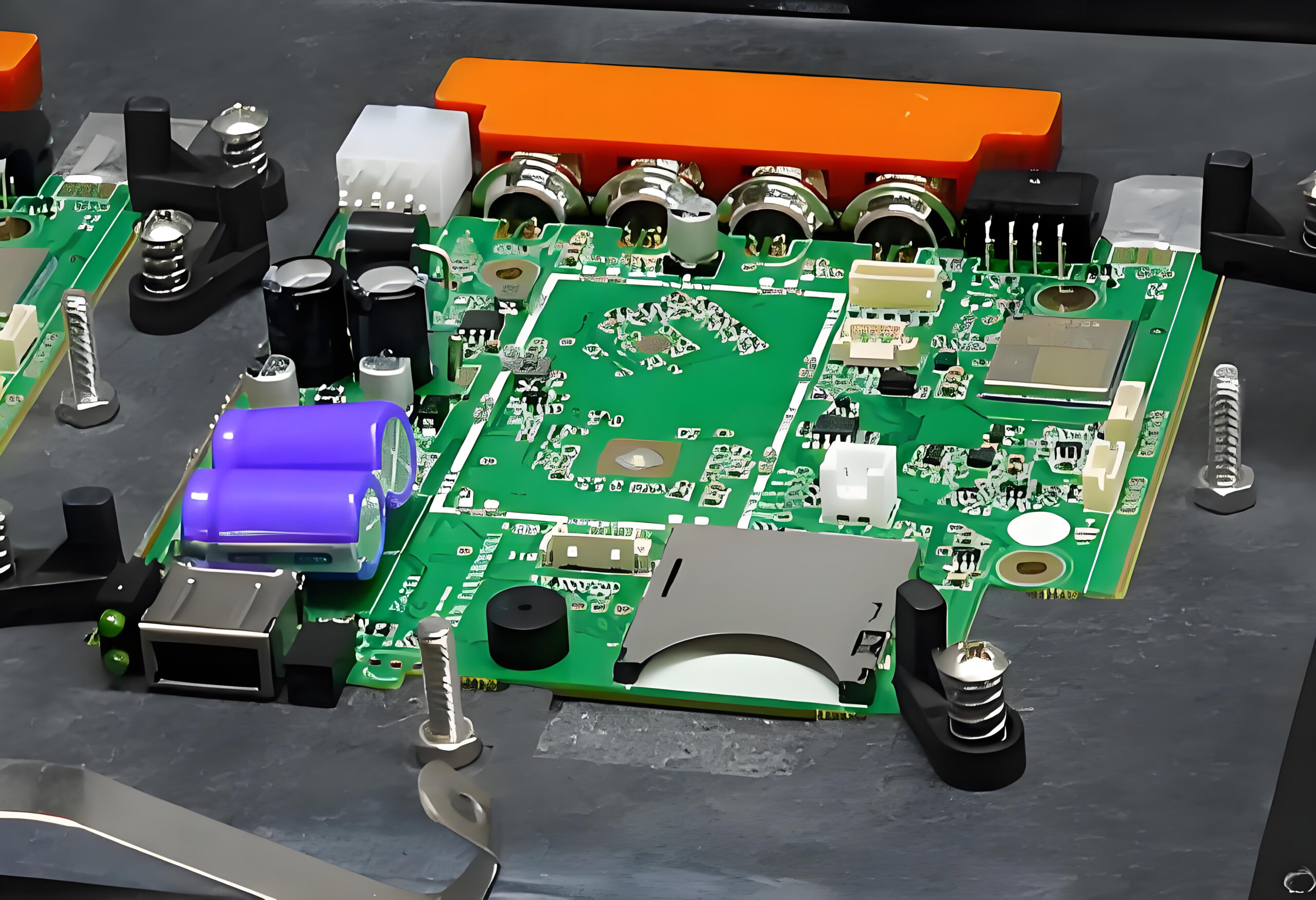

4. Ensamblaje híbrido: Combinando SMT y THT

En la electrónica moderna, Muchos diseños utilizan tecnologías SMT y THT para aprovechar las fortalezas de cada método.

Por ejemplo:

- SMT se usa para compacto, Componentes de alta velocidad, como microcontroladores e ICS.

- Se utiliza para conectores, condensadores grandes, y otros componentes que requieren resistencia mecánica.

El proceso de ensamblaje híbrido implica:

- Completando primero el ensamblaje SMT.

- Ejecutando la PCB parcialmente ensamblada a través de un proceso THT.

- Finalización con inspecciones y pruebas funcionales.

5. Tendencias futuras en SMT y THT

- Avances en SMT

Miniaturización: Desarrollo de componentes más pequeños y lanzamientos más finos.

3D Tecnología SMT: Habilita la ubicación en múltiples capas de PCB.

Materiales mejorados: Pastas y adhesivos de soldadura mejorada para una mejor confiabilidad. - Avances en tht

Soldadura selectiva: Reduce los costos de mano de obra al automatizar la soldadura para áreas específicas.

Durabilidad mejorada: Las nuevas técnicas de placas mejoran la conductividad del agujero y la mecánica

fortaleza. - Cambios de la industria

SMT es cada vez más dominante en alto volumen, Aplicaciones de alta densidad.

Sigue siendo crítico para los nicho de los mercados que requieren alta potencia y confiabilidad.

Conclusión

SMT y THT son tecnologías esenciales en el ensamblaje de PCB, Cada satisfacción a necesidades específicas en la industria electrónica.

SMT ofrece compacto, ensamblaje de alta velocidad adecuado para dispositivos modernos, Mientras que THT proporciona durabilidad y manejo de potencia para aplicaciones especializadas.

Comprender los procesos, ventajas, y las limitaciones de ambos métodos permiten a los diseñadores y fabricantes crear eficientes, confiable, y productos electrónicos rentables.