SMT – Công nghệ gắn trên bề mặt Và Tht – Công nghệ xuyên lỗ Quy trình

Lắp ráp điện tử bao gồm một loạt các kỹ thuật để đặt và gắn các linh kiện điện tử lên bảng mạch in (PCB). Trong số các kỹ thuật này, Công nghệ gắn trên bề mặt (SMT) và Công nghệ xuyên lỗ (Tht) được sử dụng rộng rãi nhất.

Cả hai phương pháp đều có quy trình riêng, thuận lợi, và những thách thức, làm cho chúng phù hợp cho các ứng dụng khác nhau.

Tài liệu này cung cấp phân tích chuyên nghiệp chuyên sâu về quy trình SMT và THT.

1. Công nghệ gắn trên bề mặt (SMT)

- Sự định nghĩa

SMT liên quan đến việc gắn các linh kiện điện tử trực tiếp lên bề mặt PCB. Cái này

phương pháp loại bỏ sự cần thiết của lỗ khoan, khi các thành phần được gắn vào bảng

sử dụng chất hàn dán và được bảo đảm trong quá trình hàn nóng chảy lại. linh kiện SMT,

thường được gọi là SMD (Thiết bị gắn trên bề mặt), thường nhỏ hơn và nhẹ hơn

hơn các đối tác THT của họ. - Luồng quy trình SMT Quá trình SMT là một hoạt động tự động hóa và chính xác cao, gồm các bước chính sau:

Chuẩn bị PCB

Vệ sinh: Bề mặt PCB phải sạch và không có chất gây ô nhiễm để đảm bảo độ bám dính thích hợp của kem hàn và linh kiện.

Ứng dụng stencil: Một giấy nến được đặt trên PCB để chỉ cho phép dán chất hàn ở những khu vực sẽ lắp các bộ phận.

Ứng dụng dán hàn

Sự lắng đọng dán hàn: Miếng dán hàn được bôi qua giấy nến lên các miếng đệm được chỉ định của PCB bằng chổi cao su. Chất dán bao gồm hợp kim hàn dạng bột và chất trợ hàn để tạo điều kiện thuận lợi cho việc hàn.

Vị trí thành phần

Máy nhặt và đặt: Máy tự động đặt chính xác các bộ phận lên miếng dán hàn. Độ chính xác của vị trí là rất quan trọng, đặc biệt là đối với các bộ phận có bước cao độ tốt.

hàn lại

Làm nóng trước — Ngâm — Chỉnh lại dòng — Mát mẻ

Kiểm tra và thử nghiệm

Kiểm tra quang học tự động (Aoi): Đảm bảo vị trí và hàn đúng các bộ phận.

Kiểm tra bằng tia X: Dùng cho các linh kiện có mối hàn ẩn, chẳng hạn như Mảng lưới bóng (BGA).

Kiểm tra chức năng: Xác minh hiệu suất điện của bảng lắp ráp.

- Ưu điểm của SMT

Thu nhỏ: Cho phép nhỏ hơn, thiết kế nhỏ gọn hơn.

Tự động hóa cao: Cho phép tốc độ cao, Sản xuất quy mô lớn với chất lượng ổn định.

Hiệu quả chi phí: Giảm sử dụng vật liệu và chi phí lao động do tự động hóa.

Hiệu suất nâng cao: Cải thiện tính toàn vẹn tín hiệu do chiều dài dây dẫn ngắn hơn và giảm hiệu ứng ký sinh.

- Những thách thức của SMT

Độ phức tạp: Đòi hỏi máy móc tiên tiến và điều khiển chính xác.

Khó khăn sửa chữa: Các thành phần SMT khó tháo và thay thế hơn so với các thành phần THT.

Căng thẳng nhiệt: Nhạy cảm với nhiệt trong quá trình hàn, có thể làm hỏng các bộ phận.

- Ứng dụng của SMT

SMT được sử dụng rộng rãi trong:Điện tử tiêu dùng (điện thoại thông minh, máy tính xách tay, thiết bị đeo được)Điện tử ô tô (bộ phận điều khiển động cơ, Hệ thống thông tin giải trí)Viễn thông (bộ định tuyến, công tắc)Thiết bị y tế (thiết bị chẩn đoán di động)

2. Công nghệ xuyên lỗ (Tht)

- Sự định nghĩa

THT liên quan đến việc chèn các dây dẫn linh kiện điện tử thông qua các lỗ khoan trên PCB và hàn chúng vào các miếng đệm ở phía đối diện. Phương pháp này tạo ra các liên kết cơ học bền chắc và thường được sử dụng cho các linh kiện đòi hỏi độ bền hoặc khả năng xử lý công suất cao.. - Quy trình THT

Quá trình THT, mặc dù ít tự động hơn SMT, làm theo các bước chính sau:

- Chuẩn bị PCB

Khoan lỗ: Các lỗ được khoan tại các vị trí chính xác để khớp với dây dẫn của các bộ phận.

mạ: Các lỗ được mạ vật liệu dẫn điện để đảm bảo kết nối điện thích hợp.

Chèn thành phần

Chèn thủ công: Đối với công việc tạo mẫu hoặc khối lượng thấp, các thành phần được chèn bằng tay.

Chèn tự động: Để sản xuất số lượng lớn, máy tự động chèn các bộ phận vào các lỗ khoan trước.

hàn

Hàn sóng: PCB đi qua một làn sóng hàn nóng chảy, bám vào các dây dẫn và miếng đệm thành phần.

Hàn tay: Được sử dụng cho nguyên mẫu hoặc sản xuất hàng loạt nhỏ.

Kiểm tra và thử nghiệm

Kiểm tra trực quan: Đảm bảo sự hình thành mối hàn thích hợp và sự liên kết thành phần.

Kiểm tra chức năng: Xác nhận bảng hoạt động như dự định.

- Ưu điểm của THT

Độ bền cơ học: Dây dẫn đi qua PCB, tạo ra các kết nối chắc chắn phù hợp với ứng suất cơ học.

Xử lý công suất cao: Lý tưởng cho các thành phần như máy biến áp, tụ điện, và đầu nối.

Dễ sửa chữa: Các thành phần dễ dàng thay thế hoặc sửa đổi hơn. - Những thách thức của THT

Tự động hóa thấp hơn: Phụ thuộc nhiều hơn vào lao động chân tay, tăng thời gian và chi phí sản xuất.

Kích thước bảng: Đòi hỏi nhiều không gian hơn do kích thước lớn hơn của các bộ phận và khả năng khoan xuyên lỗ.

Sản xuất chậm hơn: So với SMT, THT kém hiệu quả hơn khi sản xuất số lượng lớn. - Ứng dụng của THT

THT thường được sử dụng trong:

Thiết bị công nghiệp (nguồn cung cấp điện, máy móc hạng nặng)

Điện tử hàng không vũ trụ và quốc phòng (đáng tin cậy, hệ thống gồ ghề)

Hệ thống ô tô (linh kiện công suất cao)

Tạo mẫu và sản xuất hàng loạt nhỏ

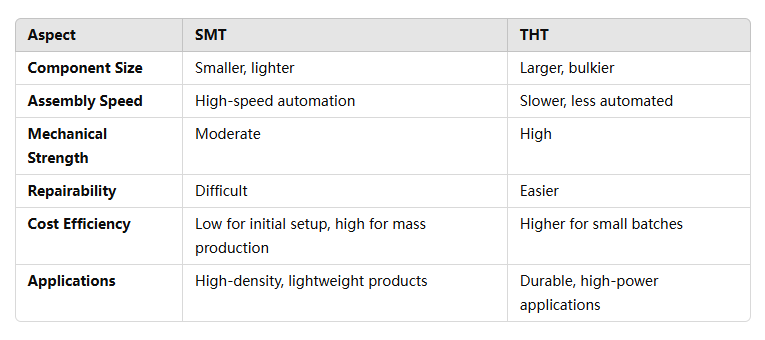

3. So sánh giữa SMT và THT

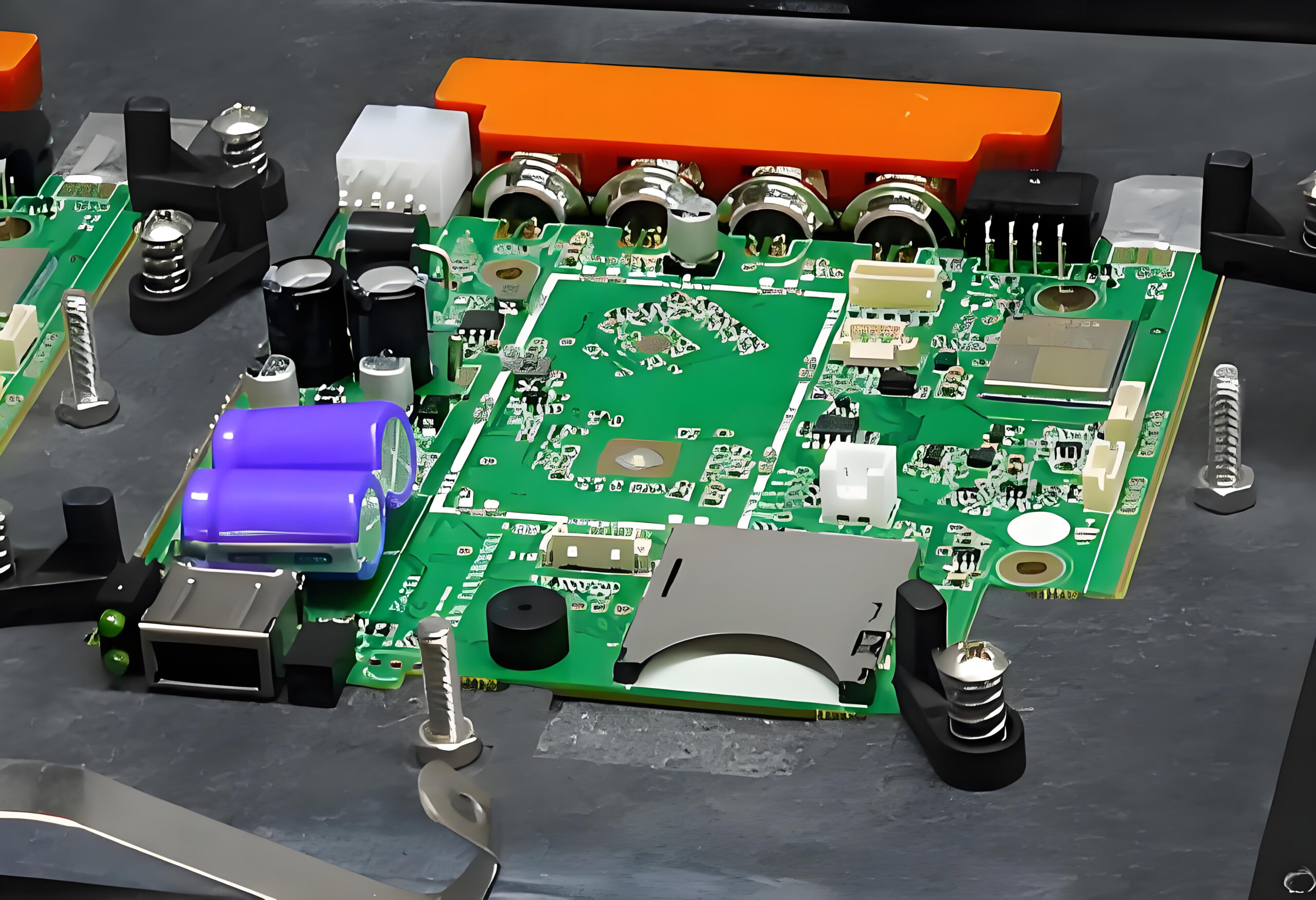

4. hội lai: Kết hợp SMT và THT

Trong điện tử hiện đại, nhiều thiết kế sử dụng cả công nghệ SMT và THT để tận dụng thế mạnh của từng phương pháp.

Ví dụ:

- SMT được sử dụng cho nhỏ gọn, các thành phần tốc độ cao như vi điều khiển và IC.

- THT được sử dụng cho các đầu nối, tụ điện lớn, và các thành phần khác đòi hỏi độ bền cơ học.

Quá trình lắp ráp lai bao gồm:

- Hoàn thiện việc lắp ráp SMT trước.

- Chạy PCB được lắp ráp một phần thông qua quy trình THT.

- Hoàn thiện việc kiểm tra và kiểm tra chức năng.

5. Xu hướng tương lai của SMT và THT

- Những tiến bộ trong SMT

Thu nhỏ: Phát triển các thành phần nhỏ hơn và cao độ tốt hơn.

3Công nghệ D SMT: Cho phép đặt trên nhiều lớp PCB.

Vật liệu cải tiến: Kem hàn và chất kết dính được tăng cường để có độ tin cậy tốt hơn. - Những tiến bộ trong THT

Hàn chọn lọc: Giảm chi phí lao động bằng cách tự động hóa quá trình hàn THT cho các khu vực cụ thể.

Tăng cường độ bền: Kỹ thuật mạ mới cải thiện độ dẫn lỗ và cơ học

sức mạnh. - Chuyển đổi ngành

SMT ngày càng chiếm ưu thế về số lượng lớn, ứng dụng mật độ cao.

THT vẫn rất quan trọng đối với các thị trường thích hợp đòi hỏi công suất và độ tin cậy cao.

Phần kết luận

SMT và THT là những công nghệ thiết yếu trong lắp ráp PCB, mỗi loại phục vụ cho các nhu cầu cụ thể trong ngành công nghiệp điện tử.

SMT cung cấp nhỏ gọn, lắp ráp tốc độ cao phù hợp với các thiết bị hiện đại, trong khi THT cung cấp độ bền và khả năng xử lý điện năng cho các ứng dụng chuyên dụng.

Hiểu các quy trình, thuận lợi, và những hạn chế của cả hai phương pháp cho phép các nhà thiết kế và nhà sản xuất tạo ra hiệu quả, đáng tin cậy, và các sản phẩm điện tử tiết kiệm chi phí.