1.Thiết kế để sản xuất là gì / Cuộc họp (DFM/DFA)

Thiết kế để sản xuất và lắp ráp (DFMA) Kết hợp hai phương pháp:

-

Thiết kế cho sản xuất (DFM)

-

Thiết kế cho lắp ráp (DFA)

Tích hợp này cho phép sản xuất hiệu quả và lắp ráp dễ dàng thiết kế sản phẩm với chi phí lao động tối thiểu. Sử dụng DFM/A., một công ty có thể ngăn chặn, phát hiện, Định lượng, và loại bỏ chất thải và sự thiếu hiệu quả trong thiết kế sản phẩm.

Truyền thống vs. DFM/một cách tiếp cận

DFM/A phá vỡ truyền thống. Thay vì phương pháp truyền thống—nơi các kỹ sư thiết kế thực hiện các bản vẽ để sản xuất—DFM/A thúc đẩy sự hợp tác. Các kỹ sư thiết kế và sản xuất làm việc cùng nhau để phát triển các phương pháp sản xuất và lắp ráp đồng thời với thiết kế.

Mặc dù DFM và DFA theo truyền thống đã được xác định riêng, Đối với ứng dụng DFMA hiệu quả, Họ phải làm việc cùng nhau Để có được lợi ích lớn nhất.

Trong sản xuất PCB, Kỹ thuật phân tích DFM và DFA thu hẹp khoảng cách giữa Thiết kế và sản xuất, Đặc biệt với các công cụ kiểm soát các tham số chính. Sự vắng mặt hoặc thiếu hụt DFM/DFA có thể làm tăng Chi phí PCB lên đến 20%. Ứng dụng sớm—trước nguyên mẫu đầu tiên—có thể tránh các vấn đề và chi phí bất ngờ.

2. Cách thực hiện DFM/DFA trong thiết kế sản phẩm chung

Khi thực hiện DFM/DFA trong phát triển sản phẩm, Các chiến lược sau đây được khuyến nghị:

2.1 Giảm các bộ phận thành phần và đơn giản hóa thiết kế

Đánh giá từng chức năng của bộ phận. Loại bỏ hoặc kết hợp các bộ phận nếu có thể. Điều này làm giảm phần cứng, các bước lắp ráp, và các lỗi tiềm ẩn

2.2 Thiết kế để dễ chế tạo

Chọn vật liệu tiêu chuẩn, Loại bỏ các tính năng không cần thiết, và liên quan đến các nhóm sản xuất trong các đánh giá thiết kế để tối ưu hóa chế tạo và tránh công cụ tốn kém.

2.3 Hoạt động trong các khả năng quy trình & Tránh dung sai chặt chẽ

Hiểu giới hạn sản xuất và tránh dung sai quá mức. Kiểm tra sự lên xếp của dung sai để đảm bảo phù hợp và giảm chi phí làm lại.

2.4 Sử dụng các bộ phận và vật liệu phổ biến

Tiêu chuẩn hóa các thành phần trên các sản phẩm làm giảm hàng tồn kho, Học đường cong, và rủi ro thiết kế.

2.5 Chống sai lầm thiết kế (Poka ách)

Thêm tính năng (như các tab hoặc hình dạng không đối xứng) Để ngăn chặn lắp ráp không chính xác. Đánh dấu kích thước chất lượng quan trọng.

2.6 Đảm bảo xử lý và định hướng thích hợp

Thiết kế các bộ phận dễ nắm bắt, đối xứng, và liên tục được liên kết để đơn giản hóa lắp ráp thủ công hoặc tự động.

2.7 Thiết kế để dễ lắp ráp

Sử dụng các đường dẫn chuyển động trực quan và giảm thiểu thay đổi công cụ hoặc định hướng lại. Ưu tiên khả năng truy cập công cụ và lắp ráp công thái học.

2.8 Giảm hoặc loại bỏ các bộ phận và đầu nối linh hoạt

Tránh cáp mong manh bằng cách tích hợp bền hơn, Đã sửa lỗi kết nối nếu có thể.

2.9 Sử dụng các phương pháp gắn hiệu quả

Giảm thiểu sự đa dạng của Fastener. Sử dụng Snap Fit, chất kết dính, hoặc phần cứng được tiêu chuẩn hóa để tăng tốc lắp ráp và dễ dàng bảo trì.

2.10 Áp dụng thiết kế sản phẩm mô -đun

Thiết kế mô -đun cho phép khả năng mở rộng tốt hơn, Tùy chỉnh dễ dàng, sửa chữa đơn giản hóa, và giảm độ phức tạp.

2.11 Thiết kế cho tự động hóa

Đảm bảo khả năng tương thích với các quy trình robot hoặc tự động. Các bộ phận nên tự định vị, yêu cầu định hướng tối thiểu, và phù hợp với đồ đạc tiêu chuẩn.

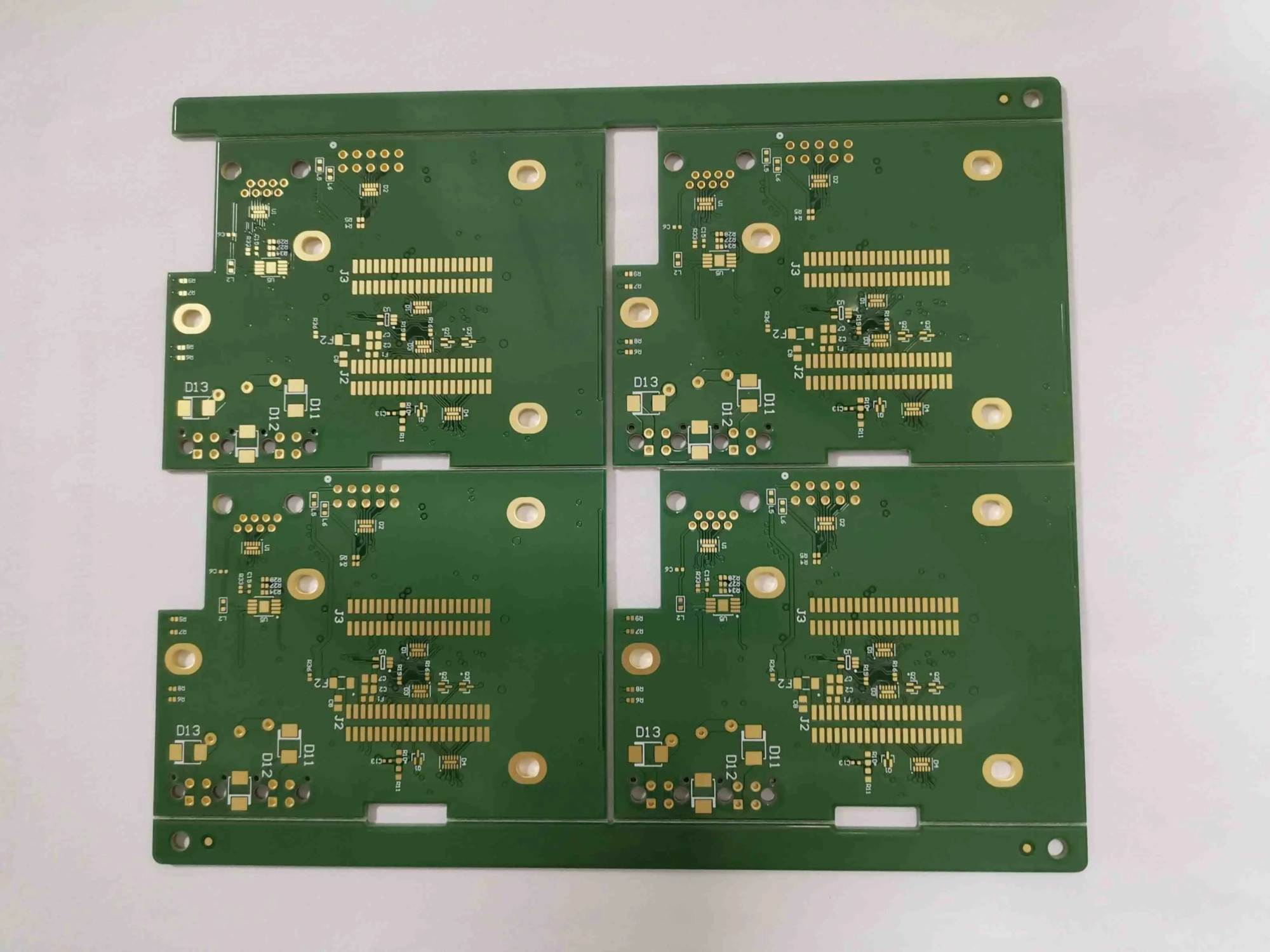

3. Cách thực hiện DFM/DFA trong các trường PCB và PCBA

3.1 Những thách thức trong thiết kế PCB hiện đại

Khi kích thước thành phần co lại và mật độ bố cục tăng lên, Đáp ứng các yêu cầu thiết kế cho sản xuất trở nên phức tạp hơn. Đây là nơi DFM và DFA trở nên cần thiết.

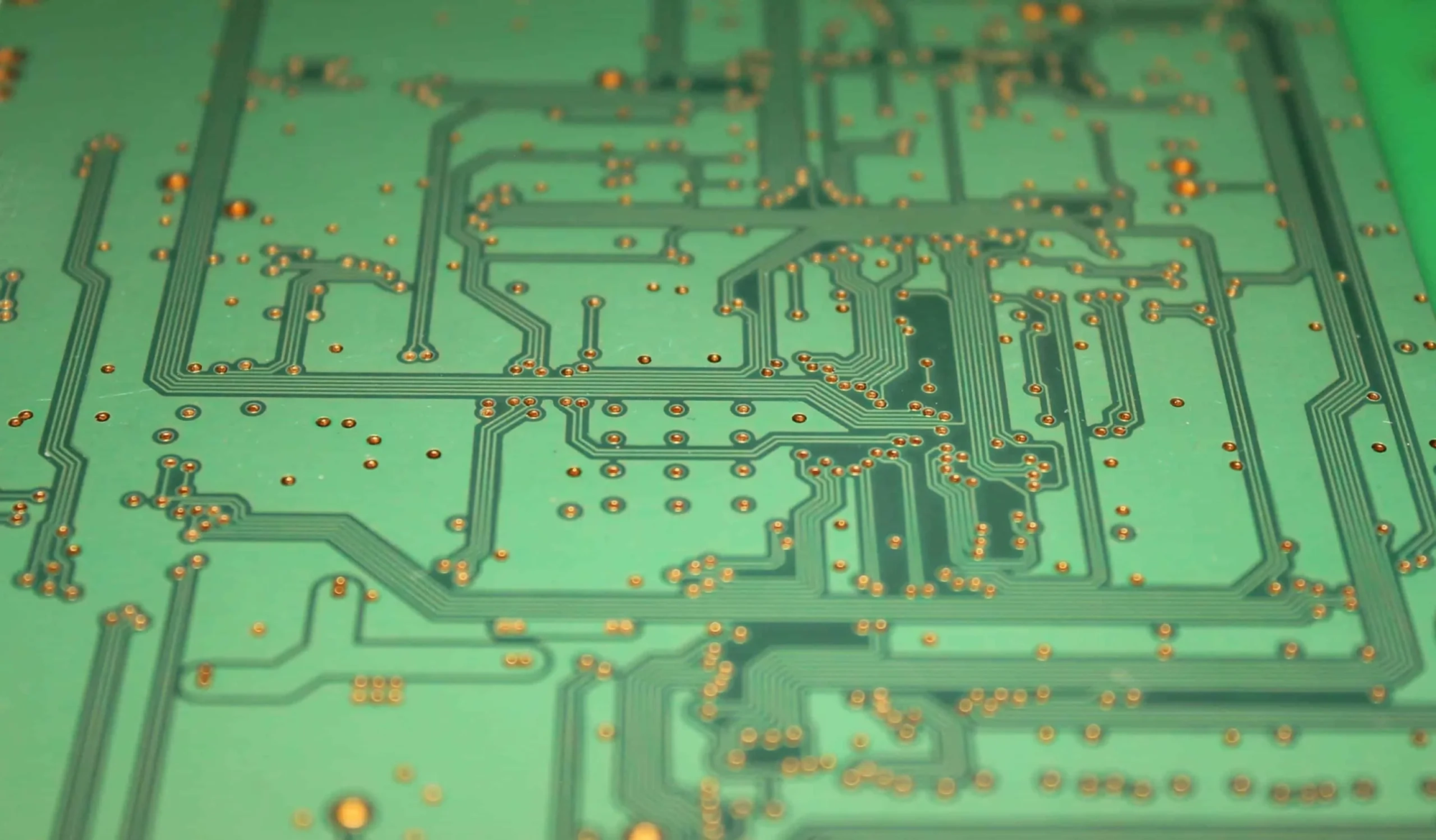

3.2 DFM trong thiết kế PCB

DFM Đảm bảo rằng bố cục PCB tuân thủ các tiêu chuẩn sản xuất, giảm lỗi trước khi sản xuất.

Các vấn đề DFM phổ biến & Giải pháp:

-

Bẫy axit: Góc cấp tính bẫy axit khắc → Sử dụng ARC hoặc 45° dấu vết

-

Các phiến mặt nạ đồng/hàn: Những mảnh vỡ mỏng → Tăng chiều rộng theo dõi, Đảm bảo khoảng cách thích hợp

-

Miếng đệm nhiệt bị cô lập: Truyền nhiệt kém → Kết nối miếng đệm hiệu quả

-

Nhẫn hình khuyên không đủ: Nguy cơ của mạch mở → Đảm bảo chiều rộng vòng đầy đủ

-

Đồng quá gần với các cạnh: Có thể gây ra các mạch ngắn → Duy trì khoảng cách

-

Mặt nạ hàn không đúng cách: Có thể phơi bày dấu vết → Áp dụng mặt nạ hàn chính xác

-

Chất nền không phù hợp: Dẫn đến quá nóng → Chọn vật liệu dựa trên nhu cầu nhiệt và cơ học

3.3 DFA trong thiết kế PCB

DFA tập trung vào việc tối ưu hóa thiết kế để tạo điều kiện Hội đồng hiệu quả chi phí.

Cân nhắc chính DFA:

-

Phù hợp thành phần-pad: Đảm bảo sự liên kết và độ chính xác của dấu chân

-

Khoảng cách thành phần: Ngăn chặn quá tải, đặc biệt là ở các cạnh bảng và trong quá trình hội thảo

-

Mặt nạ hàn & Fiducials: Phải rõ ràng và hiện tại

-

Kích thước lỗ và vị trí: Đảm bảo định vị chính xác cho các khách hàng tiềm năng thành phần

-

Giải phóng mặt bằng cạnh: Cần thiết để xử lý và phân tách bảng điều khiển

-

Bức phù điêu nhiệt: Bật sự tản nhiệt trong khi hàn

-

Có sẵn thành phần: Tránh các mặt hàng lỗi thời hoặc dẫn đầu

-

Bảng điều khiển: Bảng thiết kế để sản xuất nhiều bảng dễ dàng

-

Khả năng kiểm tra: Bao gồm các điểm kiểm tra và truy cập rõ ràng

-

Khả năng chống rung: Đảm bảo sự mạnh mẽ khi bị căng thẳng

Rủi ro khi bỏ qua DFA:

-

Sự chậm trễ lắp ráp

-

Làm lại và chi phí cao hơn

-

Các vấn đề về chất lượng và độ tin cậy không nhất quán

4. Phần kết luận

DFM và DFA là phương pháp quan trọng Đối với cả sản phẩm chung và thiết kế PCB. Họ giúp đỡ:

✅ Giảm lặp lại thiết kế

✅ Rút ngắn thời gian ra thị trường

✅ Tỷ lệ khiếm khuyết thấp hơn

✅ Cải thiện độ tin cậy của sản phẩm

✅ Cắt giảm chi phí sản xuất

Bằng cách tích hợp DFM/DFA sớm trong quá trình phát triển, Các công ty có thể tăng cường hiệu quả, lợi nhuận, và khả năng cạnh tranh trong thị trường của họ.