1.Qu'est-ce que la conception pour la fabrication / Assemblée (DFM / DFA)

Conception pour la fabrication et l'assemblage (DFMA) combine deux méthodologies:

-

Conception pour la fabrication (DFM)

-

Conception de l'assemblage (DFA)

Cette intégration permet une fabrication efficace et un assemblage facile d'une conception de produits avec un coût de main-d'œuvre minimal. Utilisation de DFM / A, Une entreprise peut empêcher, détecter, quantifier, et éliminer les déchets et les inefficacités dans la conception des produits.

Traditionnel vs. Approche DFM / A

DFM / A se brise de la tradition. Au lieu de la méthode traditionnelle—où les ingénieurs de conception remettent des dessins à la fabrication—DFM / A Fosters Collaboration. Les ingénieurs de conception et de fabrication travaillent ensemble pour développer des méthodes de fabrication et d'assemblage simultanément avec le design.

Bien que le DFM et le DFA aient traditionnellement été défini séparément, pour une application DFMA efficace, Ils doivent travailler ensemble pour bénéficier du plus grand avantage.

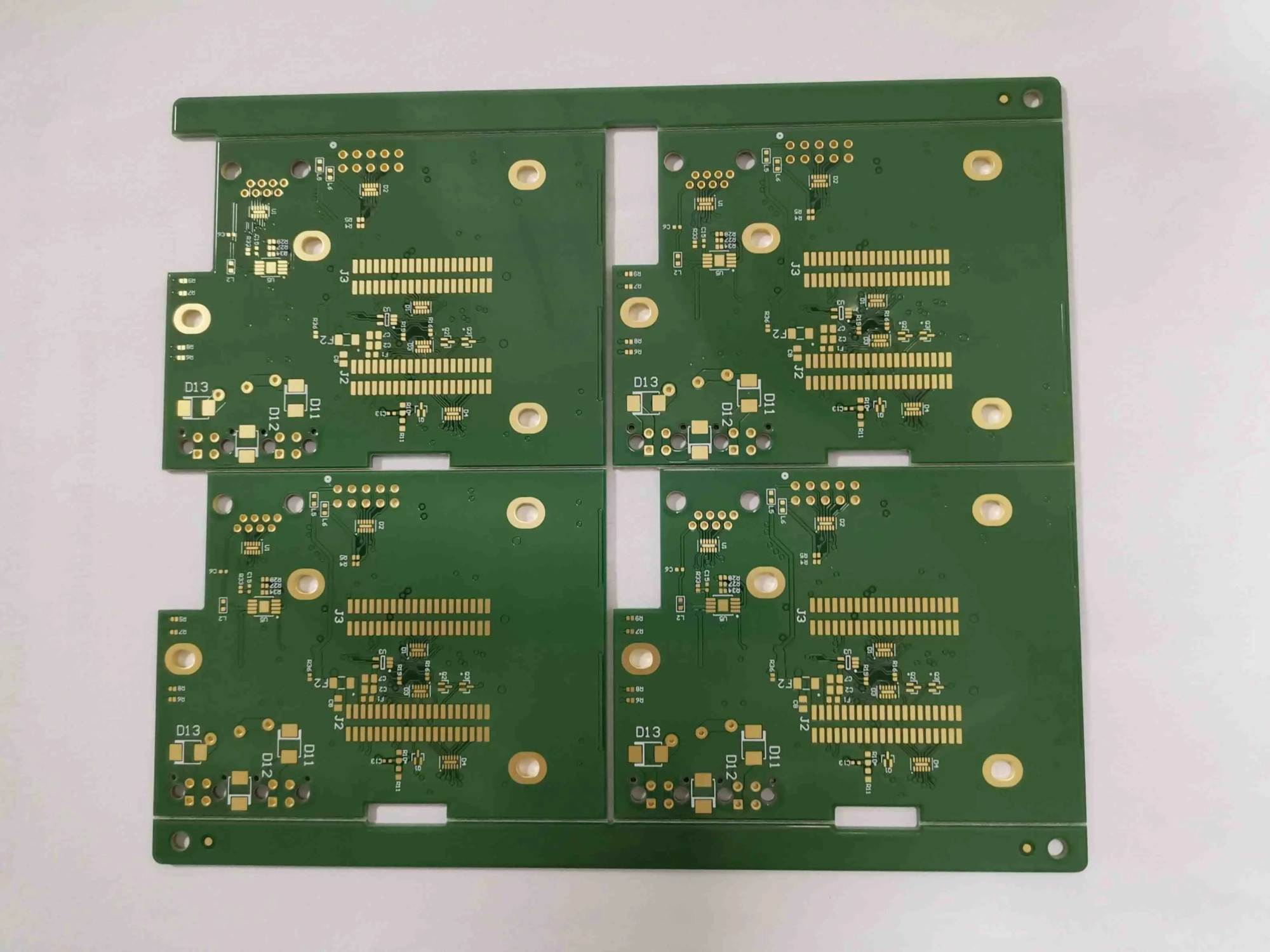

Dans la production de PCB, Les techniques d'analyse DFM et DFA comblent l'écart entre conception et fabrication, en particulier avec des outils qui contrôlent les paramètres clés. L'absence ou l'insuffisance de DFM / DFA peut augmenter le PCB coûte jusqu'à 20%. Application précoce—Avant le premier prototype—peut éviter des problèmes et des coûts inattendus.

2. Comment implémenter DFM / DFA dans la conception générale des produits

Lors de la mise en œuvre de DFM / DFA dans le développement de produits, Les stratégies suivantes sont recommandées:

2.1 Réduire les composants et simplifier la conception

Évaluez la fonction de chaque partie. Éliminez ou combinez des pièces dans la mesure du possible. Cela réduit le matériel, étapes d'assemblage, et des erreurs potentielles

2.2 Conception pour faciliter la fabrication

Choisissez des matériaux standard, supprimer les fonctionnalités inutiles, et impliquez des équipes de fabrication dans les revues de conception pour optimiser la fabrication et éviter les outils coûteux.

2.3 Opérez dans les capacités de processus & Évitez les tolérances étroites

Comprendre les limites de fabrication et éviter les tolérances excessives. Vérifiez la pile de tolérance pour assurer un ajustement approprié et réduire les coûts de reprise.

2.4 Utiliser des pièces et des matériaux communs

Les composants de normalisation des produits réduisent l'inventaire, courbes d'apprentissage, et les risques de conception.

2.5 La conception à l'épreuve des erreurs (Joug de poka)

Ajouter des fonctionnalités (comme des onglets ou des formes asymétriques) Pour éviter un assemblage incorrect. Marquer les dimensions de qualité critiques.

2.6 Assurer une manipulation et une orientation appropriées

Des pièces de conception faciles à saisir, symétrique, et systématiquement aligné pour simplifier l'assemblage manuel ou automatisé.

2.7 Conception pour faciliter l'assemblage

Utilisez des chemins de mouvement intuitifs et minimisez les modifications ou la réorientation des outils. Prioriser l'accessibilité des outils et l'assemblage ergonomique.

2.8 Réduire ou éliminer les pièces et les connecteurs flexibles

Évitez les câbles fragiles en intégrant plus durable, Interconnextes fixes dans la mesure du possible.

2.9 Utilisez des méthodes de fixation efficaces

Minimiser la variété de fixation. Utiliser des ajustements SNAP, adhésifs, ou matériel standardisé pour accélérer l'assemblage et faciliter la maintenance.

2.10 Adopter la conception de produits modulaires

La conception modulaire permet une meilleure évolutivité, Personnalisation facile, réparation simplifiée, et une complexité réduite.

2.11 Conception pour l'automatisation

Assurer la compatibilité avec les processus robotiques ou automatisés. Les parties doivent se dérouler, nécessitent des orientations minimales, et ajuster les luminaires standard.

3. Comment effectuer DFM / DFA dans les champs PCB et PCBA

3.1 Défis dans la conception des PCB modernes

À mesure que les tailles de composants rétrécissent et que la densité de disposition augmente, Répondre aux exigences de conception pour la fabrication devient plus complexe. C'est là que DFM et DFA devenir essentiel.

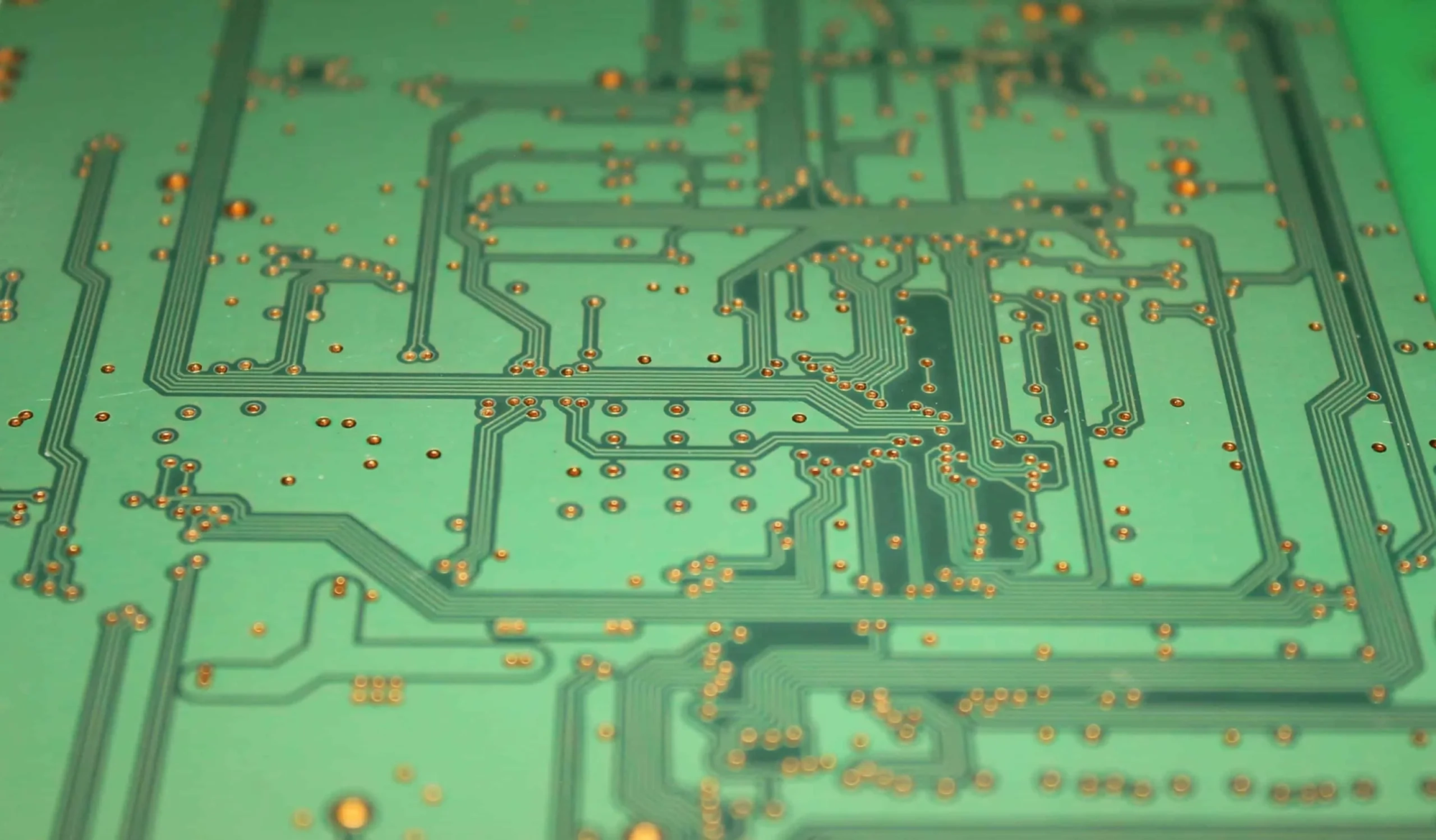

3.2 DFM dans la conception de PCB

DFM S'assure que la disposition des PCB est conforme aux normes de fabrication, Réduire les erreurs avant la production.

Problèmes DFM communs & Solutions:

-

Pièges à acide: Angles aigus Piège-gravure d'acide → Utiliser des arcs ou 45° traces

-

Slivers de masque en cuivre / soudure: Fragments fins → Augmenter la largeur de trace, Assurer un espacement approprié

-

Tampons thermiques isolés: Mauvais transfert de chaleur → Connectez efficacement les coussinets

-

Bagues annulaires insuffisantes: Risque de circuits ouverts → Assurer une largeur de cycle adéquate

-

Cuivre trop près des bords: Peut provoquer des courts-circuits → Maintenir l'espacement

-

Masque de soudure inappropriée: Peut exposer les traces → Appliquer précisément le masque à souder

-

Substrat inapproprié: Conduit à une surchauffe → Choisissez un matériau en fonction des besoins thermiques et mécaniques

3.3 DFA en conception de PCB

DFA se concentre sur l'optimisation de la conception pour faciliter assemblage rentable.

Considérations clés du DFA:

-

Correspondance composante-pad: Assurer l'alignement et la précision de l'empreinte

-

Espacement des composants: Empêcher le surpopulation, Surtout sur les bords de la carte et pendant la panélisation

-

Masque de soudure & Fiduciaux: Doit être clair et présent

-

Tailles de trou et placement: Assurer le positionnement correct pour les fils de composants

-

Dégagement de bord: Nécessaire pour la manipulation et la séparation des panneaux

-

Reliefs thermiques: Activer la dissipation de la chaleur pendant le soudure

-

Disponibilité des composants: Évitez les articles obsolètes ou à long terme

-

Panneaux: Boards de conception pour une fabrication multi-planches faciles

-

Testabilité: Inclure des points de test et un accès clair

-

Résistance aux vibrations: Assurer la robustesse sous le stress

Risques d'ignorer le DFA:

-

Retards d'assemblage

-

Reprise et coûts plus élevés

-

Problèmes de qualité et de fiabilité incohérents

4. Conclusion

DFM et DFA sont méthodologies critiques pour la conception générale des produits et des PCB. Ils aident:

✅ Réduire les itérations de conception

✅ Raccourcir l'heure pour commercialiser

✅ Taux de défauts plus bas

✅ Améliorer la fiabilité des produits

✅ Réduire les coûts de production

En intégrant DFM / DFA au début du processus de développement, Les entreprises peuvent améliorer efficacité, rentabilité, et la compétitivité sur leurs marchés.