SMT – Oberflächenmontage -Technologie Und Tht – Durchloch-Technologie Prozesse

Die elektronische Montage umfasst eine Vielzahl von Techniken zur Platzierung und Befestigung elektronischer Komponenten auf Leiterplatten (PCBs). Unter diesen Techniken, Oberflächenmontage -Technologie (SMT) und Through-Hole-Technologie (Tht) sind am weitesten verbreitet.

Beide Methoden haben einzigartige Prozesse, Vorteile, und Herausforderungen, wodurch sie für verschiedene Anwendungen geeignet sind.

Dieses Dokument bietet eine ausführliche professionelle Analyse von SMT- und THT-Prozessen.

1. Oberflächenmontage -Technologie (SMT)

- Definition

Beim SMT werden elektronische Komponenten direkt auf der Oberfläche einer Leiterplatte montiert. Das

Diese Methode macht Bohrlöcher überflüssig, wie Komponenten auf der Platine befestigt werden

mit Lotpaste fixiert und im Reflow-Lötprozess gesichert. SMT -Komponenten,

allgemein als SMDs bezeichnet (Oberflächenmontierte Geräte), sind typischerweise kleiner und leichter

als ihre THT-Gegenstücke. - SMT-Prozessablauf Der SMT-Prozess ist ein hochautomatisierter und präziser Vorgang, bestehend aus den folgenden Schlüsselschritten:

PCB-Vorbereitung

Reinigung: Die Leiterplattenoberfläche muss sauber und frei von Verunreinigungen sein, um eine ordnungsgemäße Haftung von Lotpaste und Bauteilen zu gewährleisten.

Schablonenanwendung: Über der Leiterplatte wird eine Schablone angebracht, um die Auftragung der Lötpaste nur in den Bereichen zu ermöglichen, in denen Komponenten montiert werden sollen.

Auftragen von Lotpasten

Lotpastenauftrag: Mit einem Rakel wird Lotpaste durch die Schablone auf die vorgesehenen Pads der Leiterplatte aufgetragen. Die Paste besteht aus pulverförmiger Lotlegierung und Flussmittel, um das Löten zu erleichtern.

Komponentenplatzierung

Bestückungsautomaten: Automatisierte Maschinen platzieren Komponenten präzise auf den mit Lötpaste versehenen Pads. Die Präzision der Platzierung ist entscheidend, insbesondere für Bauteile mit feinen Rastermaßen.

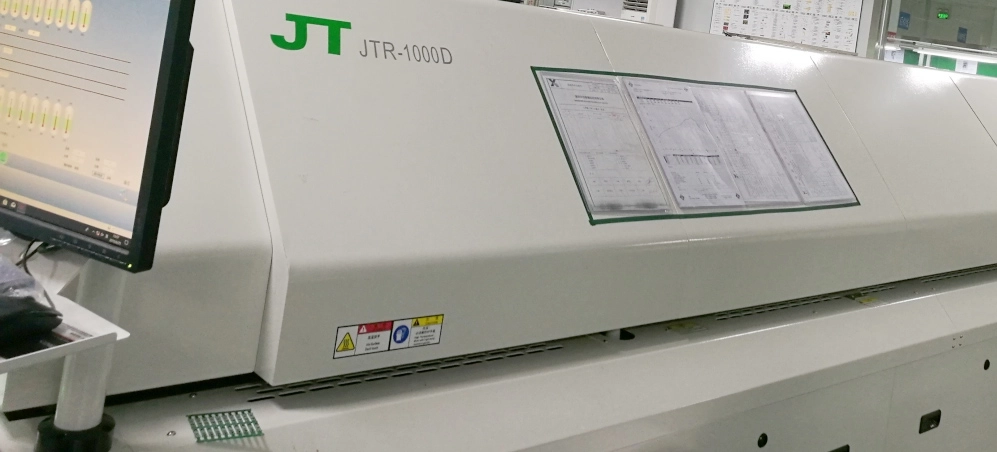

Reflow-Löten

Vorheizen — Einweichen — Reflow — Cool

Inspektion und Prüfung

Automatisierte optische Inspektion (Aoi): Gewährleistet die ordnungsgemäße Platzierung und Verlötung der Komponenten.

Röntgeninspektion: Wird für Bauteile mit verdeckten Lötstellen verwendet, wie Ball Grid Arrays (BGAs).

Funktionstests: Überprüft die elektrische Leistung der bestückten Platine.

- Vorteile von SMT

Miniaturisierung: Ermöglicht kleinere, kompaktere Bauformen.

Hohe Automatisierung: Ermöglicht Hochgeschwindigkeit, Großserienfertigung mit gleichbleibender Qualität.

Kosteneffizienz: Reduziert den Materialverbrauch und die Arbeitskosten durch Automatisierung.

Verbesserte Leistung: Verbesserte Signalintegrität durch kürzere Leitungslängen und reduzierte parasitäre Effekte.

- Herausforderungen von SMT

Komplexität: Erfordert fortschrittliche Maschinen und präzise Steuerung.

Reparaturschwierigkeit: SMT-Komponenten sind im Vergleich zu THT-Komponenten schwieriger zu entfernen und auszutauschen.

Thermischer Stress: Hitzeempfindlich beim Löten, wodurch Bauteile beschädigt werden können.

- Anwendungen von SMT

SMT wird häufig verwendet:Unterhaltungselektronik (Smartphones, Laptops, tragbare Geräte)Automobilelektronik (Motorsteuergeräte, Infotainmentsysteme)Telekommunikation (Router, Schalter)Medizinische Geräte (Tragbare Diagnosegeräte)

2. Durchloch-Technologie (Tht)

- Definition

Bei THT werden die Leitungen elektronischer Komponenten durch Bohrlöcher in einer Leiterplatte eingeführt und an die Pads auf der gegenüberliegenden Seite angelötet. Diese Methode sorgt für starke mechanische Verbindungen und wird häufig für Komponenten verwendet, die Haltbarkeit erfordern oder hohe Leistung verarbeiten müssen. - THT-Prozessablauf

Das THT-Verfahren, allerdings weniger automatisiert als SMT, befolgt diese wichtigen Schritte:

- PCB-Vorbereitung

Löcher bohren: An präzisen Stellen werden Löcher gebohrt, die zu den Anschlüssen der Komponenten passen.

Überzug: Löcher sind mit leitfähigem Material beschichtet, um eine ordnungsgemäße elektrische Verbindung zu gewährleisten.

Komponenteneinfügung

Manuelles Einfügen: Für Kleinserien- oder Prototyping-Arbeiten, Komponenten werden von Hand eingefügt.

Automatisiertes Einfügen: Für die Massenproduktion, Automatisierte Maschinen setzen Bauteile in vorgebohrte Löcher ein.

Löten

Wellenlöten: Die Leiterplatte bewegt sich über eine Welle geschmolzenen Lots, die an den Anschlüssen und Pads der Komponenten haftet.

Handlöten: Wird für Prototypen oder Kleinserienproduktion verwendet.

Inspektion und Prüfung

Visuelle Inspektion: Gewährleistet eine ordnungsgemäße Bildung der Lötstelle und Ausrichtung der Komponenten.

Funktionstests: Bestätigt, dass das Board wie vorgesehen funktioniert.

- Vorteile von THT

Mechanische Festigkeit: Leitungen verlaufen durch die Leiterplatte, Schaffung robuster, mechanisch belastbarer Verbindungen.

Hohe Belastbarkeit: Ideal für Komponenten wie Transformatoren, Kondensatoren, und Anschlüsse.

Einfache Reparatur: Komponenten lassen sich leichter austauschen oder modifizieren. - Herausforderungen von THT

Geringere Automatisierung: Setzt mehr auf Handarbeit, Erhöhung der Produktionszeit und -kosten.

Brettgröße: Benötigt aufgrund der größeren Komponentengröße und Durchgangsbohrungen mehr Platz.

Langsamere Produktion: Im Vergleich zu SMT, THT ist für die Massenfertigung weniger effizient. - Anwendungen von THT

THT wird häufig verwendet in:

Industrieausrüstung (Netzteile, schwere Maschinen)

Luft- und Raumfahrt- und Verteidigungselektronik (zuverlässig, robuste Systeme)

Automobilsysteme (Hochleistungskomponenten)

Prototyping und Kleinserienfertigung

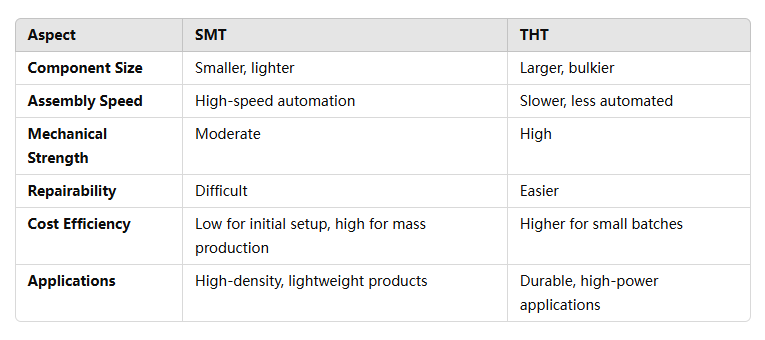

3. Vergleich zwischen SMT und THT

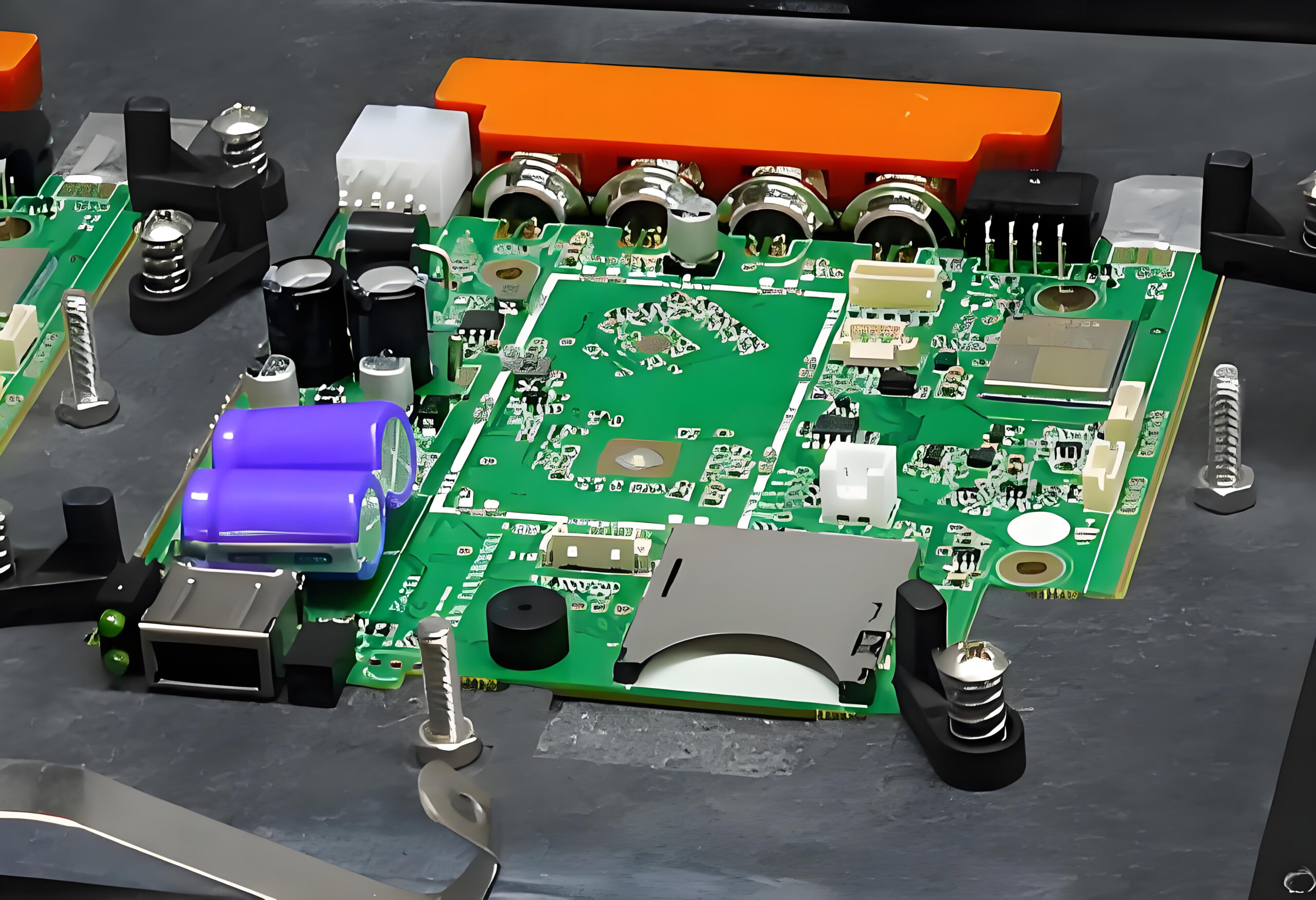

4. Hybridmontage: Kombination von SMT und THT

In der modernen Elektronik, Viele Designs nutzen sowohl SMT- als auch THT-Technologien, um die Stärken beider Methoden zu nutzen.

Zum Beispiel:

- SMT wird für Kompaktheit verwendet, Hochgeschwindigkeitskomponenten wie Mikrocontroller und ICs.

- Für Steckverbinder wird THT verwendet, große Kondensatoren, und andere Komponenten, die mechanische Festigkeit erfordern.

Der Hybridmontageprozess umfasst:

- Zuerst wird die SMT-Montage abgeschlossen.

- Führen Sie die teilweise bestückte Leiterplatte durch einen THT-Prozess.

- Abschluss mit Inspektionen und Funktionstests.

5. Zukünftige Trends bei SMT und THT

- Fortschritte in der SMT

Miniaturisierung: Entwicklung kleinerer Komponenten und feinerer Rastermaße.

3D SMT-Technologie: Ermöglicht die Platzierung auf mehreren PCB-Ebenen.

Verbesserte Materialien: Verbesserte Lotpasten und Klebstoffe für bessere Zuverlässigkeit. - Fortschritte in THT

Selektives Löten: Reduziert die Arbeitskosten durch die Automatisierung des THT-Lötens für bestimmte Bereiche.

Verbesserte Haltbarkeit: Neue Beschichtungstechniken verbessern die Leitfähigkeit und Mechanik der Löcher

Stärke. - Veränderungen in der Branche

SMT dominiert zunehmend bei Großserien, Anwendungen mit hoher Dichte.

THT bleibt für Nischenmärkte, die hohe Leistung und Zuverlässigkeit erfordern, von entscheidender Bedeutung.

Abschluss

SMT und THT sind wesentliche Technologien in der Leiterplattenbestückung, Jedes ist auf spezifische Bedürfnisse in der Elektronikindustrie zugeschnitten.

SMT bietet kompakte, Hochgeschwindigkeitsmontage für moderne Geräte, während THT Haltbarkeit und Belastbarkeit für spezielle Anwendungen bietet.

Die Prozesse verstehen, Vorteile, und Einschränkungen beider Methoden ermöglichen Designern und Herstellern eine effiziente Entwicklung, zuverlässig, und kostengünstige elektronische Produkte.