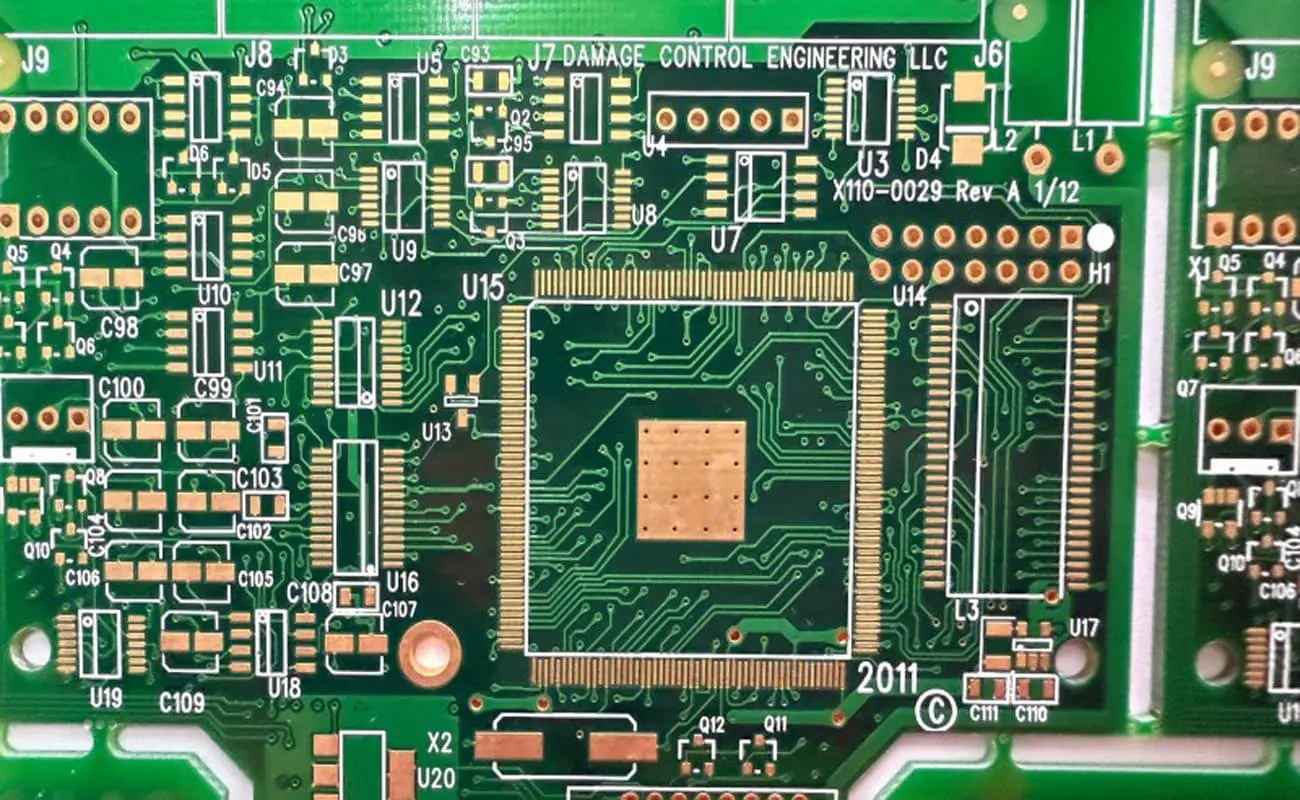

Auf einer Leiterplatte, Es gibt bestimmte „besondere Markierungen“, die auf den ersten Blick unbedeutend erscheinen mögen, aber sind, Tatsächlich, entscheidend für die Sicherstellung reibungsloser Arbeitsabläufe vom Design bis zur Fertigung, Testen, und endgültige Lieferung. Darunter, Testpunkte und Lokationen fungieren als „unsichtbare Helden“, die die Produktfunktionalität und Produktionseffizienz schützen.

Haben Sie jemals verlängerte Debugging -Zyklen aufgrund von schlecht gestalteten Testpunkten ausgesetzt? Oder reduzierte SMT -Erträge aufgrund ungenauer Lokungslöcher? Dieser Artikel enthüllt die kritische Rolle von Testpunkten, Löcher finden, und andere besondere Kennungen auf PCBs- und erklärt ihren Wert über den gesamten PCB -Lebenszyklus.

1. PCB -Testpunkte: Die Lebensader der Funktionalität und Zuverlässigkeit

PCB -Testpunkte (Testpunkt) sind leitfähige Bereiche, die während der PCB -Herstellung elektrischer Tests reserviert sind, Montage, und Debugging. Sie erscheinen normalerweise als exponierte Pads, Vias, oder speziell gestaltete Sondenpunkte, Als Brücke zwischen automatisierten Testausrüstung dienen (wie IKT-In-Circuit-Test 🔎) und die Schaltung auf der Platine.

Funktionen und Typen:

-

IKT (In-Circuit-Test): Wird verwendet, um gemeinsame Fertigungsfehler wie Shorts zu erkennen, öffnet, oder fehlgeleitete/fehlende Komponenten. Mit Testpunkten können IKT -Systeme schnell Fehler lokalisieren, Verbesserung der Produktionseffizienz und Ertrag.

-

FCT (Funktionstest): Testpunkte wirken als Zugriffspunkte für Funktionstests, Simulation der realen Operation, um die gesamte PCB-Leistung zu überprüfen.

-

Debuggen & Reparieren: Während der Produktentwicklung oder der Wartung nach dem Verkauf, Ingenieure verlassen sich auf Testpunkte für die Signalmessung und die Fehlerdiagnostik.

Arten von Testpunkten:

-

Pad-Typ-Testpunkte: Verwenden vorhandener Komponentenpolster oder dedizierten Pads zum Testen.

-

Testerpunkte vom Typ VICE: Verwenden von Durchlöchern oder blinden Vias als Testpunkte, oft in PCBs mit hoher Dichte gesehen.

-

Sondenpolster: Spezielle Regionen für Federsondenkontakte.

📢 Überlegungen zum Entwurf: Testpunktgröße, Abstand, Platzierung, und Deckung beeinflussen direkt die Testeffizienz. Zum Beispiel, Testpunkte sollten nicht durch Komponenten blockiert werden, Der Abstand sollte die Sondenanforderungen erfüllen (Typischerweise ≥ 50 Mils), und sie sollten wichtige Signalwege und Strom-/Bodennetze abdecken. Optimierte Layouts können das Debugging und die Fehlerbehebung zu verkürzen, um bis zu 30%.

2. Loker und Kredite auf PCB -Lokalisierung und Kredite: Die Augen der Präzisionsherstellung

Lokalisierung von Löchern und Kennzeichen sind spezielle PCB. Sie gewährleisten die Genauigkeit über mehrere Prozesse hinweg, vom Bohren bis zur SMT -Platzierung.

Funktionen und Typen:

-

SMT -Platzierung: Automatische Pick-and-Place-Maschinen stützen sich auf die Ausrichtung und Ausrichtung auf Löcher oder Herstellung, Gewährleistung einer genauen Platzierung der Komponenten.

-

Bohren & Profilerstellung: Lokalisierungsleitungsanleitung Bohr- und Routing -Maschinen finden, Die Gewährleistung dieser Dimensionen und Lochpositionen übereinstimmen den Designspezifikationen.

-

Ausrichtung der Testanlage: ICT/FCT-Testvorrichtungen verwenden auch Lokallöcher, um eine genaue Ausrichtung der Sonde-Test-Punkte zu gewährleisten.

Gemeinsame Typen:

-

Werkzeuglöcher: Nicht plattierte Löcher am Brettkanten oder ausgewiesene Bereiche, Wird für die mechanische Ausrichtung während der gesamten Herstellung und Montage verwendet. In der Regel ein paar oder Gruppen von drei Personen zur Orientierung platziert.

-

Kennzeichen: Exponierte Kupferpolster (oder Lötmaskenöffnungen) Wird von SMT Vision Systems zur optischen Erkennung verwendet. Globale Hersteller richten den gesamten Vorstand aus, Während lokale Hersteller dazu beitragen, Fine-Pitch-Komponenten wie QFPS und BGAs auszurichten.

🔎 Genauigkeitsanforderungen: Toleranzen für Lochdurchmesser, Lochposition, und Figurform/Kontrast beeinflussen die Erkennungsgenauigkeit direkt. Die Herstellungen haben normalerweise einen Durchmesser von 1 bis 3 mm mit klar definierter Lötmasken -Clearance, Gewährleistung einer hohen Sichtbarkeit.

3. Andere besondere Markierungen: Kommunikations- und Rückverfolgbarkeitsbrücken

Über Testpunkte hinaus und Löcher lokalisieren, PCBs verfügen über andere Markierungen, die Kommunikation und Rückverfolgbarkeit im gesamten Produktlebenszyklus unterstützen.

-

Siebdruckmarkierungen:

-

Komponentenbezeichnungen & Polaritätsmarken: Verhindern Sie Fehler in der Baugruppe und Reparatur.

-

Firmenlogos & Produktmodelle: Für Branding und Produktidentifikation.

-

Versionsnummern & Datumscodes: Zum Verfolgen und Revisionsmanagement.

-

-

Herkunftsmarken: Geben Sie den Null -Referenzpunkt oder die Ausrichtung der PCB an.

-

Lötmaskenöffnungen: Manchmal zur thermischen Dissipation verwendet, Erdung, oder spezielle Montageanforderungen.

-

Impedanzkontrollindikatoren: Markierungen, die kritische Impedanz-kontrollierte Spuren zeigen, Unterstützung der Produktionsüberprüfung.

-

Stapelinformationen: Komplexe Multilayer-Boards können vereinfachte Stack-Up-Diagramme für die Herstellungsreferenz enthalten.

📢 Diese Markierungen sind mehr als nur Symbole auf einem Vorstand - sie dienen als universelle „Kommunikationssprache“ zwischen Design, Herstellung, Testen, Montage, und Reparatur. Sie verbessern die Produktionseffizienz, Fehler reduzieren, und sicherstellen, dass Rückverfolgbarkeit. Vernachlässigung könnte zu kostspieliger Nacharbeit führen, Verzögerungen, oder Qualitätsausfälle auf Stapelebene.

Warum wählen [Voll Hong]: Ihr One-Stop-PCB/PCBA-Partner

Bei [Voll Hong], Wir erkennen den kritischen Wert von jedem PCB -Markierung. Unser professionelles Team kombiniert Deep -Design -Expertise mit umfangreicher Produktions- und Testerfahrung, Sicherstellen, dass Ihr Produkt von Anfang an sowohl für Qualität als auch Effizienz optimiert ist.

✅ DFM -Exzellenz: Umfassende Analyse für die Herstellung von Designs versichert die Testerpunkte, Löcher finden, und Hersteller entsprechen den IPC -Standards und den automatisierten Produktionsanforderungen vollständig.

✅ Fortgeschrittene Tests: Mit internem IKT/FCT-Geräten und strengen QC-Prozessen, Wir maximieren den Nutzen von Testpunkten, um die elektrische und funktionale Zuverlässigkeit zu gewährleisten.

✅ Präzisionsfertigung: Hochgenauige Geräte sorgen dafür, Ausstehende SMT -Erträge liefern.

✅ End-to-End-Lösungen: Von der PCB -Konstruktion und der Herstellung bis zur Beschaffung von Komponenten, PCBA -Baugruppe, und Tests, [Voll Hong] Bietet einen kompletten One-Stop-Service und rettet Ihnen Zeit, kosten, und Anstrengung.

Aufruf zum Handeln

Der Erfolg Ihres Produkts hängt von der Liebe zum Detail ab. Kontakt [Voll Hong] Um herauszufinden, wie PCB -Design- und Fertigungslösungen für Präzisions Ihre Produktzuverlässigkeit und die Wettbewerbsfähigkeit von Markt verbessern können!

Hinterlasse eine Antwort