1.Was ist Design für die Herstellung / Montage (DFM/DFA)

Design für die Herstellung und Montage (DFMA) kombiniert zwei Methoden:

-

Design für die Herstellung (DFM)

-

Design für die Montage (DFA)

Diese Integration ermöglicht eine effiziente Herstellung und einfache Montage eines Produktdesigns mit minimalen Arbeitskosten. Verwenden von DFM/A., Ein Unternehmen kann verhindern, erkennen, quantifizieren, und Abfall und Ineffizienzen in der Produktdesign beseitigen.

Traditioneller vs. DFM/A -Ansatz

DFM/A BRECHT aus der Tradition. Statt der traditionellen Methode—Wo Designingenieure Zeichnungen an die Herstellung ausgeben—DFM/A FOSTERS COUT COMMULIERUNG. Konstruktions- und Fertigungsingenieure arbeiten zusammen, um Fertigungs- und Montagemethoden zu entwickeln gleichzeitig mit dem Design.

Obwohl DFM und DFA traditionell getrennt definiert wurden, Für eine effektive DFMA -Anwendung, Sie müssen zusammenarbeiten Um den größten Nutzen zu erzielen.

In der PCB -Produktion, DFM- und DFA -Analysetechniken überbrücken die Lücke zwischen Design und Fertigung, vor allem mit Tools, die die Schlüsselparameter steuern. Die Abwesenheit oder Insuffizienz von DFM/DFA kann die erhöhen PCB kostet bis zu bis zu 20%. Frühe Anwendung—vor dem ersten Prototyp—kann unerwartete Probleme und Kosten vermeiden.

2. So implementieren Sie DFM/DFA im allgemeinen Produktdesign

Bei der Implementierung von DFM/DFA in der Produktentwicklung, Die folgenden Strategien werden empfohlen:

2.1 Reduzieren Sie die Komponententeile und vereinfachen Sie das Design

Bewerten Sie die Funktion jedes Teils. Beseitigen oder kombinieren Sie Teile nach Möglichkeit. Dies reduziert die Hardware, Montageschritte, und mögliche Fehler

2.2 Design zur einfachen Herstellung

Wählen Sie Standardmaterialien, Entfernen Sie unnötige Funktionen, und die Herstellung von Teams in Design -Bewertungen einbeziehen, um die Herstellung zu optimieren und kostspielige Werkzeuge zu vermeiden.

2.3 In den Prozessfunktionen arbeiten & Vermeiden Sie enge Toleranzen

Verstehen Sie die Produktionsgrenzen und vermeiden Sie übermäßige Toleranzen. Überprüfen Sie die Toleranz-Stapel, um die ordnungsgemäße Anpassung zu gewährleisten und die Nacharbeit zu senken.

2.4 Verwenden Sie gemeinsame Teile und Materialien

Die Standardisierung von Komponenten über Produkte hinweg reduziert das Inventar, Lernkurven, und Designrisiken.

2.5 Fehlerssicher das Design (Poka Yoke)

Fügen Sie Funktionen hinzu (Wie Registerkarten oder asymmetrische Formen) um eine falsche Baugruppe zu verhindern. Markieren Sie kritische Qualitätsdimensionen.

2.6 Gewährleisten Sie die richtige Handhabung und Ausrichtung

Entwurfsteile, die leicht zu verstehen sind, symmetrisch, und konsequent ausgerichtet, um die manuelle oder automatisierte Baugruppe zu vereinfachen.

2.7 Entwurf zur einfachen Montage

Verwenden Sie intuitive Bewegungspfade und minimieren Sie Werkzeugänderungen oder Neuorientierung. Priorisieren Sie die Zugänglichkeit der Tools und die ergonomische Montage.

2.8 Reduzieren oder beseitigen Sie flexible Teile und Anschlüsse

Vermeiden Sie fragile Kabel, indem Sie langlebigere integrieren, festgelegte Verbindungen, soweit möglich.

2.9 Verwenden Sie effiziente Befestigungsmethoden

Minimieren Sie die Befestigungsfestigkeit. Verwenden Sie Snap -Anpassungen, Klebstoffe, oder standardisierte Hardware, um die Baugruppe zu beschleunigen und die Wartung zu erleichtern.

2.10 Modulare Produktdesign einführen

Das modulare Design ermöglicht eine bessere Skalierbarkeit, Einfache Anpassung, vereinfachte Reparatur, und reduzierte Komplexität.

2.11 Design zur Automatisierung

Stellen Sie die Kompatibilität mit Roboter- oder automatisierten Prozessen sicher. Teile sollten sich selbst entspannen, erfordern minimale Orientierungen, und passen Sie Standard -Leuchten an.

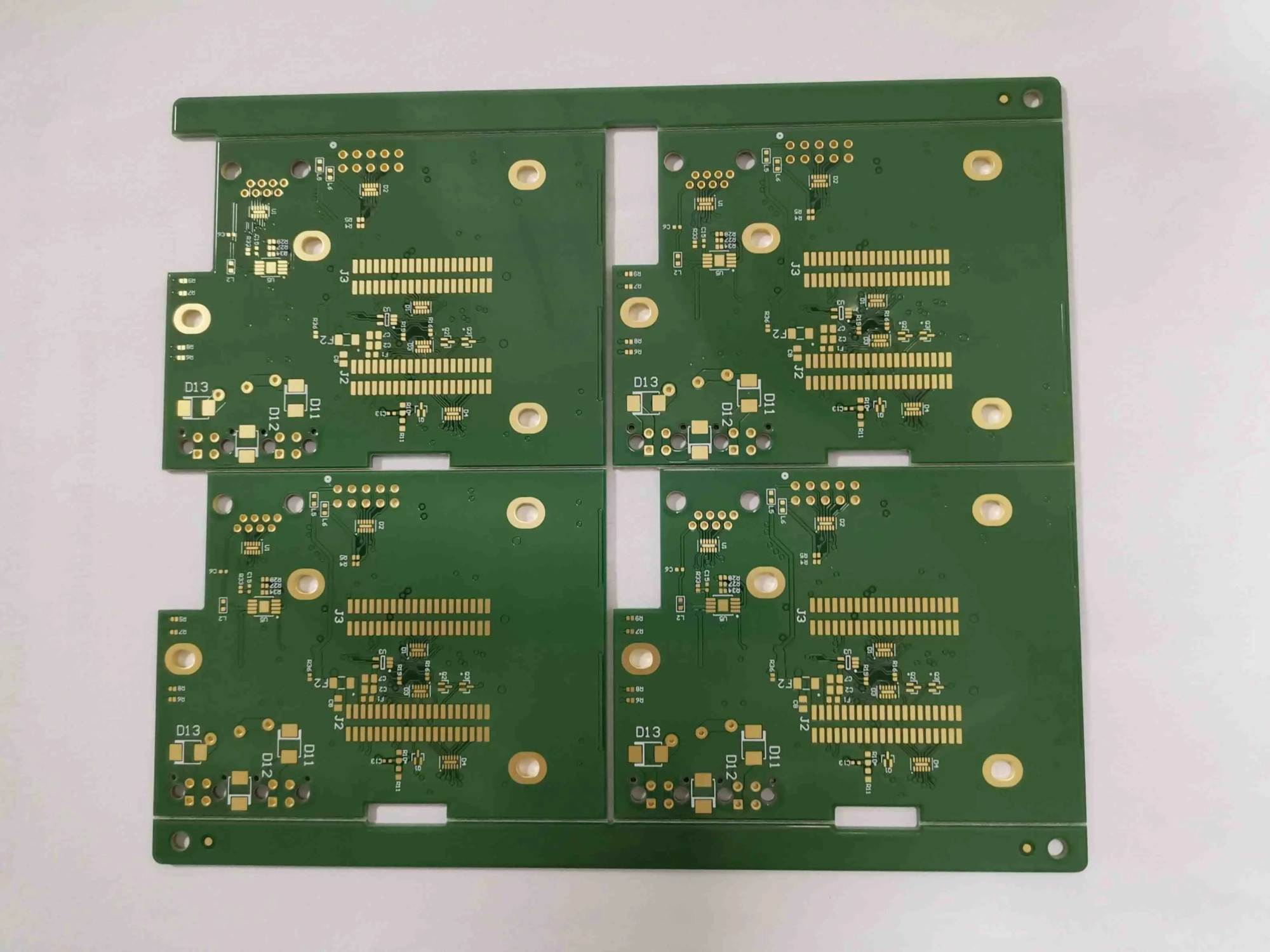

3. So führen Sie DFM/DFA in PCB- und PCBA -Feldern durch

3.1 Herausforderungen im modernen PCB -Design

Wenn die Komponentengrößen schrumpfen und die Layoutdichte nimmt, Die Erfüllung von Anforderungen für die Herstellung von Designs wird komplexer. Hier DFM und DFA wesentlich werden.

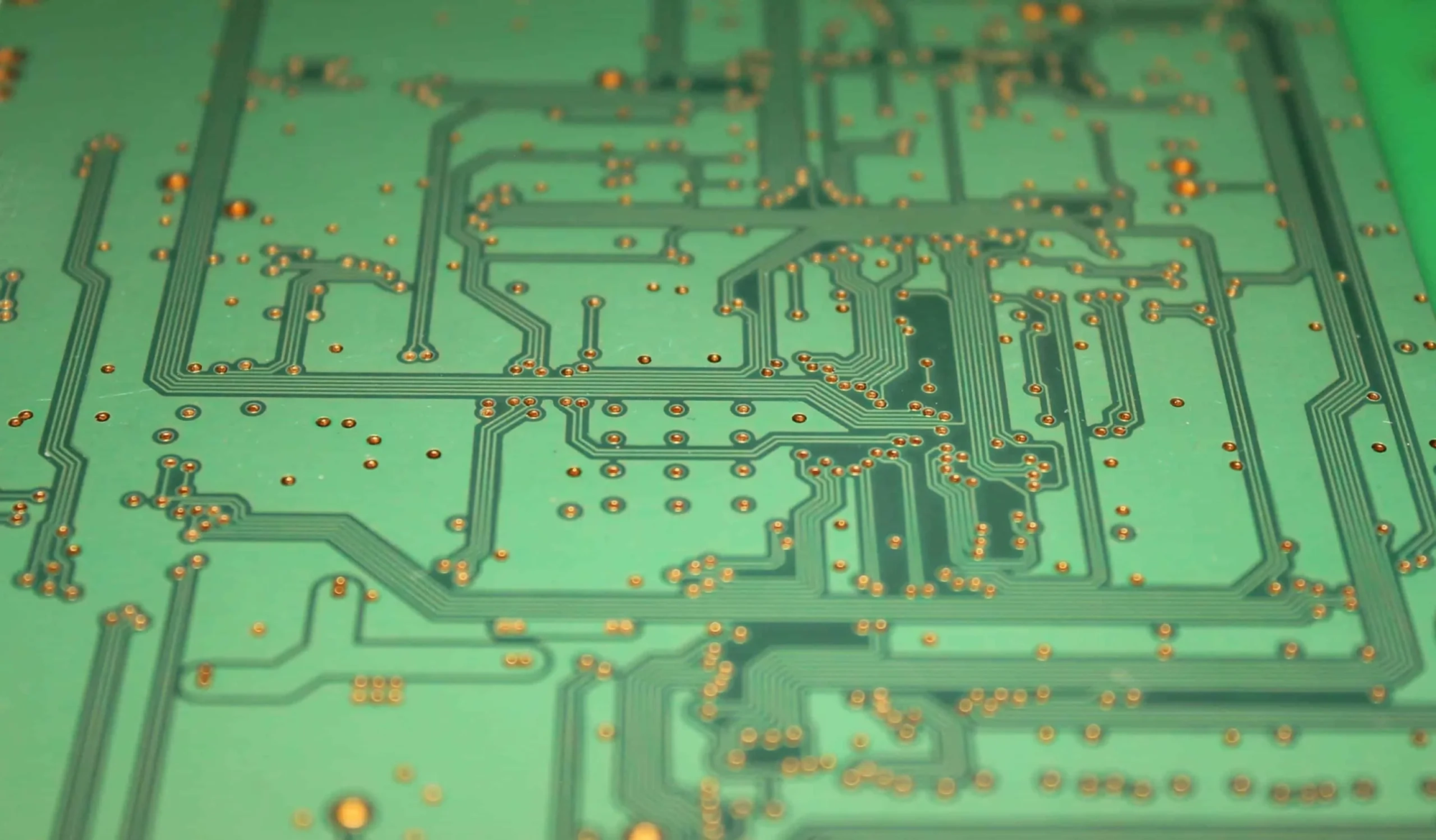

3.2 DFM im PCB -Design

DFM stellt sicher, dass das PCB -Layout den Fertigungsstandards entspricht, Fehler vor der Produktion reduzieren.

Häufige DFM -Probleme & Lösungen:

-

Säurefallen: Akute Winkel fangen Säure ein → Verwenden Sie Bögen oder 45° Spuren

-

Kupfer-/Lötmasken -Splitter: Dünne Fragmente → Erhöhen Sie die Spurbreite, Sicherstellen Sie den richtigen Abstand

-

Isolierte Wärmekissen: Schlechte Wärmeübertragung → Pads effizient anschließen

-

Unzureichende Ringringe: Gefahr von offenen Schaltungen → Stellen Sie eine ausreichende Ringbreite sicher

-

Kupfer zu nahe an den Kanten: Kann Kurzstrecken verursachen → Abstand halten

-

Unsachgemäße Lötmaske: Kann Spuren aufdecken → Lötmaske genau auftragen

-

Unangemessenes Substrat: Führt zu einer Überhitzung → Wählen Sie Material basierend auf thermischen und mechanischen Bedürfnissen

3.3 DFA im PCB -Design

DFA Konzentriert sich darauf, das Design zu optimieren, um sie zu erleichtern kostengünstige Montage.

Key DFA -Überlegungen:

-

Komponenten-Pad-Match: Stellen Sie die Ausrichtung und die Genauigkeit der Fußabdruck sicher

-

Komponentenabstand: Überbelegung verhindern, vor allem an den Rändern und während der Tafel

-

Lötmaske & Hersteller: Muss klar und präsent sein

-

Lochgrößen und Platzierung: Stellen Sie die korrekte Positionierung für Komponentenleitungen sicher

-

Kantenabstand: Benötigt für die Handhabung und die Trennung von Tafeln

-

Wärmelinderung: Aktivieren Sie die Wärmeabteilung während des Lötens

-

Verfügbarkeit von Komponenten: Vermeiden Sie veraltete oder langführende Gegenstände

-

Distanzierung: Designplatten für die einfache Multi-Board-Herstellung

-

Testbarkeit: Fügen Sie Testpunkte und klaren Zugang ein

-

Vibrationswiderstand: Gewährleistung der Robustheit unter Stress

Risiken der Ignorierung von DFA:

-

Montageverzögerungen

-

Überarbeiten und höhere Kosten

-

Inkonsistente Probleme mit Qualität und Zuverlässigkeit

4. Abschluss

DFM und DFA sind Kritische Methoden sowohl für das allgemeine Produkt als auch für das PCB -Design. Sie helfen:

✅ Reduzieren Sie Design -Iterationen

✅ Kurzzeitzeit zum Markt

✅ Niedrigere Defektraten

✅ Verbesserung der Produktzuverlässigkeit

✅ Produktionskosten senken

Durch die Integration von DFM/DFA zu Beginn des Entwicklungsprozesses, Unternehmen können verbessern Effizienz, Rentabilität, und Wettbewerbsfähigkeit in ihren Märkten.